فیلتراسیون در تصفیه آب

انواع فیلتراسیون در تصفیه آب: واحدها، روشها، محاسبات، ساخت و شیوه اجرا

۱. فیلتراسیون گرانولی (Granular Filtration)

۱.۱. فیلتر شنی سریع (Rapid Sand Filter)

واحدها:

لایههای فیلتر: شن با دانهبندی ۰.۴–۱.۲ میلیمتر، آنتراسیت یا گارنت.

سیستم زیرآب (Underdrain): لولههای سوراخدار یا صفحات مشبک.

سیستم شستشوی معکوس (Backwash): پمپ آب یا هوا.

روش کار:

آب از لایههای شن عبور کرده و ذرات معلق در منافذ رسوب میکنند.

شستشوی معکوس با آب یا هوا هر ۲۴–۷۲ ساعت برای احیای فیلتر.

محاسبات:

سرعت فیلتراسیون: ۱–۱۵ متر بر ساعت۱–۱۵ متر بر ساعت.

افت فشار (Head Loss): با معادله Carmen-Kozeny یا Rose.

hL=((۱۵۰μ(۱−ϵ)²)/(dp²ϵ³))×(Q/A)×Lμ: ویسکوزیته آب، ϵ: تخلخل، dp: قطر ذرات، Q: دبی، A: سطح فیلتر، L: ضخامت لایه.

ساخت:

مخزن بتن مسلح یا فولادی با لایههای شن و سیستم زیرآب.

شیوه اجرا:

شستشوی اولیه شن قبل از راهاندازی.

تنظیم دبی و فشار عملیاتی.

۱.۲. فیلتر شنی کند (Slow Sand Filter)

واحدها:

لایه بیولوژیکی (Schmutzdecke): تشکیل لایه میکروبی روی شن.

شن با دانهبندی ریز: ۰.۱۵–۰.۳۵ میلیمتر.

روش کار:

آب با سرعت کم (۰.۱–۰.۴ متر بر ساعت) از شن عبور میکند.

لایه بیولوژیکی، پاتوژنها و مواد آلی را تجزیه میکند.

محاسبات:

زمان ماند: ۲–۶ ساعت.

سطح مورد نیاز: A=Q/v.

ساخت:

مخزن بتنی با عمق ۱–۱.۵ متر و زهکش زیرین.

شیوه اجرا:

ایجاد لایه بیولوژیکی طی ۱–۲ هفته.

برداشت دورهای لایه سطحی (هرس).

۲. فیلتراسیون غشایی (Membrane Filtration)

۲.۱. اولترافیلتراسیون (UF)

واحدها:

ماژولهای غشایی: فیبرهای توخالی (Hollow Fiber) یا صفحهای.

پمپ فشار پایین: ۱–۵ بار.

روش کار:

جداسازی ذرات ۰.۰۱–۰.۱ میکرون (ویروسها، باکتریها).

استفاده از فشار برای عبور آب از غشای نیمهتراوا.

محاسبات:

شار (Flux): J=Q/A (L/m²/h).

راندمان: ۹۰–۹۹٪ حذف TSS.

ساخت:

غشاهای پلیمری (PVDF، PES) در محفظه استیل ضدزنگ.

شیوه اجرا:

پیشتصفیه آب (شنی و کربنی) برای جلوگیری از گرفتگی.

شستشوی شیمیایی (CIP) با NaOH یا HCl.

۲.۲. اسمز معکوس (RO)

واحدها:

ماژولهای مارپیچی (Spiral Wound): غشای پلیآمیدی.

پمپ فشار بالا: ۱۵–۸۰ بار.

سیستم بازیابی انرژی (Energy Recovery Device).

روش کار:

حذف یونها (تا ۹۹٪)، نمکها و آلایندههای محلول.

محاسبات:

شار اسمزی: Jw=A(ΔP−Δπ).

A: نفوذپذیری آب، ΔP: فشار اعمالی، Δπ: فشار اسمزی.راندمان بازیابی آب: ۴۵–۸۵٪.

ساخت:

غشاهای پلیمری با پشتیبانی از جنس پلیاستر.

شیوه اجرا:

پیشتصفیه شدید (UF، ضدعفونی) برای جلوگیری از Scaling.

تنظیم pH و دوز آنتیاسکالانت.

۳. فیلتراسیون دیاتومهای (Diatomaceous Earth Filtration)

واحدها:

لایه پیشفیلتر: پوشش DE روی صفحات مشبک.

سیستم بازیابی DE.

روش کار:

عبور آب از لایه DE که ذرات تا ۱ میکرون را جذب میکند.

محاسبات:

مصرف DE: ۰.۱–۰.۵ گرم بر لیتر آب.

ساخت:

مخزن استیل با صفحات پلیمری یا فلزی.

شیوه اجرا:

پوششدهی اولیه صفحات با DE.

شستشوی معکوس برای برداشت لجن.

۴. فیلترهای کارتریجی (Cartridge Filters)

واحدها:

کارتریجهای الیافی یا پلیمری: دقت ۱–۱۰۰ میکرون.

محفظه فشار (Housing): استیل یا PVC.

روش کار:

عبور آب از کارتریج برای حذف ذرات معلق.

محاسبات:

ظرفیت: بر اساس سطح فیلتر و دبی (معمولاً ۱–۱۰ m³/h).

ساخت:

الیاف پلیپروپیلن یا سرامیک در محفظه فشرده.

شیوه اجرا:

تعویض کارتریج پس از افزایش افت فشار (ΔP ≥ ۱ بار).

۵. مقایسه روشهای فیلتراسیون

روش دقت حذف (میکرون)فشار (بار)کاربردهزینه

فیلتر شنی سریع ۱۰–۵۰ ۰.۱–۰.۵تصفیه آب شهریپایین

اولترافیلتراسیون ۰.۰۱– ۰.۱ ۱–۵ حذف ویروسهامتوسط

اسمز معکوس ۰.۰۰۱ ۱۵ –۸۰ نمکزدایی بسیار بالا

فیلتر کارتریجی ۱–۱۰۰ ۰.۵–۲ پیشتصفیه صنعتی پایین

۶. چالشها و راهکارها

گرفتگی (Fouling):

راهکار: پیشتصفیه مناسب، شستشوی معکوس، استفاده از آنتیاسکالانت.

خوردگی:

راهکار: انتخاب مواد مقاوم (استنلس استیل، پلیمرها).

هزینه انرژی (RO):

راهکار: نصب سیستمهای بازیابی انرژی (ERD).

۷. مثال کاربردی

پارامترهای طراحی یک سیستم RO برای آب دریا:

دبی: ۱۰ m³/day.

شار: ۱۵–۲۰ L/m²/h.

ماژولها: ۴ ماژول مارپیچی با قطر ۸ اینچ.

پمپ فشار: ۶۰ بار.

پیشتصفیه: فیلتر شنی + UF.

۸. ملاحظات زیستمحیطی

مدیریت پساب: بازیابی آب شستشو یا استفاده از روشهای کمآب.

دفع غشاهای فرسوده: بازیافت مواد پلیمری یا سوزاندن کنترلشده.

فیلتراسیون قلب فرآیند تصفیه آب است و انتخاب روش مناسب به عواملی مانند کیفیت آب خام، هزینه، و نیازهای خروجی بستگی دارد.

فیلتراسیون

انواع فیلتر

1- فیلتر ( صافی ) کند یا آهسته شنی Slow Sand Filter

2- فیلترهای تند ( سریع ) شنی ثقلی Rapid Sand Gravity Filter

3- فیلترهای تند ( سریع ) شنی تحت فشار Rapid Sand PressureFilter

4- فیلترهای دی اتمه Diatomaceous Earth Filter

صافی ها ی کند:

این فیلتر اولین نوع صافی بکار رفته در صنعت آب می باشد همچنانکه از نام آن مشخص است معمولا شدت جریان آب در این نوع صافی بسیار آهسته و بطور متوسط 3 مترمکعب در روز به ازای هر متر مربع سطح فیلتر می باشد. در نتیجه معمولا زمین زیادی برای احداث این نوع صافی مورد نیازمی باشد . بستر این فیلتر از ماسه های کوارتزی با قطر موثر حدوداَ 45/0 – 2/0 میلیمتر تشکیل شده و به دلیل ریزبودن دانه ها راندمان فیلتر در حذف میکروارگانیزم ها در خور توجه است .

شستشوی فیلترهرچند ماه یکبار (30 تا 60 روز ) صورت می گیرد بوسیله یک لایه ماسه (شن ) از روی سطح بستر انجام شده و این لایه بوسیله شن تمیز ترمیم میگردد.به دلیل کوچک بودن منافذ فیلتر فقط 3 الی 4 سانتی متراز عمق سطحی فیلتر مورد استفاده قرارمی گیرد و عملا فیلتر کارائی ندارد.

فیلتراسیون - فیلترهای شنی کند Slow Sand Filter) SSF )

فیلترها را از نظر ضخامت سطح جداسازی به دو دسته تقسیم میکنند:

الف – فیلترهای سطحی که عمل جداشدن ذرات در عمق بسیار کم که همان سطح فیلتر میباشد انجام میشود مانند فیلتر کردن آب بوسیله کاغذ صافی

ب- فیلترهای عمقی که عمل جداشدن ذرات در اعماق بستر انجام میشود، مانند فیلترهای ثقلی (عامل فیلتراسیون شتاب ثقل میباشد) و فیلترهای فشاری (عامل فیلتراسیون فشارمیباشد)

فیلترهای ثقلی خود بر اساس میزان فیلتراسیون (بار سطحیSOR=Q/A/T ) و سرعت جریان آب از بستر فیلتر، اندازه ذرات شن، طول دوره کارکرد و نحوه شستشوی فیلتر به دو گروه تقسیم میشوند:

1- فیلترهای شنی کند Slow Sand Filter) SSF )

2- فیتر های شنی تند Rapid sand filter) RSF )

در این بخش به معرفی فیلترهای شنی کند و مشخصات آن پرداخته میشود:

صافیهای کند Slow Sand Filter) SSF )

صافی کند جزء صافیهای بستر عمیق میباشد و معمولاً حوضچهای است به شکل مکعب مستطیل، که داخل آن و در کف حوضچه لولههای مشبک زهکش و در میانه آن ذرات شن و ماسه در بالای آن آب قرار دارد. آب از بستر صافی عبور کرده در حین عبور ذارات معلق و ناخالصیهای آن در بین ذرات ماسه به دام افتاده و آب تصفیهشده از کف حوضچه به وسيله لولههای تعبیهشده از صافی خارج میگردد.

جداسازی غشایی

فرایندهای غشایی با دارا بودن مزایایی مانند كاهش مصرف انرژی ، انتقال جرم و راندمان بالا و سهولت كاربرد، از اهمیت بسزایی برخوردارند. در فرایندهای غشایی ، جداسازی اجزا مختلف از یکدیگر به دلیل مکانیسم غربالی ، انتقال ممانعتی از درون حفرات باریک غشا و سایر تقابل های بین اجزا و مواد غشا (از قبیل جذب سطحی و تقابل هابی الکتریکی) صورت می گیرد . برخی از موارد کاربرد این سیستم ها در صنایع غذایی ، تصفیه آب ، تغلیظ و شفاف سازی اب میوه ها ، فراورده های شیر ، نوشابه های الکلی و پساب می باشد . در سیستم های جداسازی غشایی در مقایسه با یک تبخیر کننده ، آب بدون آن که تغییر فاز دهد از محلول جدا می شود . در یک سیستم جداسازی غشایی سیالی با دو جز یا بیشتر در تماس با غشا قرار گرفته که غشا اجازه می دهد ، اجزای خاصی از سیال (آب موجود در سیال) راحت تر از دیگر اجزا از آن عبور کنند . ماهیت فیزیکی و شیمیایی غشا (اندازه منافذ و توزیع اندازه منافذ در ان) روی جداسازی مایع تاثیر می گذارد .

غشا :

غشا به عنوان یك فاز كه اجزای خوراك به صورت انتخابی از آن عبور می كنند، تعریف می گردد به عبارت بهتر، غشا به صورت فازی كه اجزای جداشونده خوراك با سرعت های متفاوت از آن عبور می كنند عمل می كند در این روش، معمولاً تغییر فازی صورت نمی گیرد و محصولات نیز در همدیگر قابل امتزاج هستند

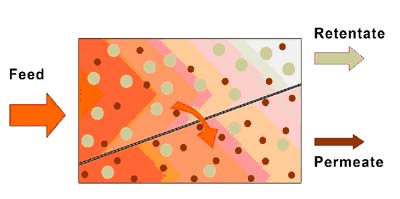

در فرایندهای غشایی، جزئی از خوراك كه از غشا عبور می كند به نام تراوش كرده((Permeate و بخشی كه نتواند از غشا عبور كند، نگه داشته شده (Retentate) نامیده می شود كه بر اساس هدف جداسازی ، هركدام از آنها می توانند به عنوان محصول در نظر گرفته شوند. در حالت كلی ، روشهای غشایی در مواقعی كه غلظت مواد كم باشد كارایی بسیار زیادی دارند .

نیروی محركه لازم در فرایندهای غشایی می تواند به صورت اختلاف غلظت ، فشار ، دما و پتانسیل الكتریكی باشد. ساده ترین نوع غشاها بر اساس اختلاف اندازه ذرات عمل می كنند كه از این نظر مشابه فیلترها هستند ولی غشاها از لحاظ اندازه منافذ و توزیع اندازه آنها و نیز نحوه جریان با فیلترها تفاوت دارند كارایی غشاها با دو پارامتر تعیین می گردند كه شامل دبی عبور كرده از غشا و گزینش پذیری غشاها است .

فرایندهای غشایی با داشتن مزایایی چون كاهش مصرف انرژی به دلیل عدم تغییر فاز، حجم كم و عدم نیاز به فضای زیاد، تنوع در شكل و اندازه، افت فشار كم و انتقال جرم زیاد، بالا بودن راندمان جداسازی برای محلول های رقیق ، نیاز كم به مواد افزودنی و حلا لها، ساده بودن طراحی غشاها و سهولت كاربرد آنها در مقیا سهای صنعتی و همچنین به دلیل اینكه دوست دار محیط زیست هستند، از سایر روشهای جداسازی متمایز شده اند . با این حال این روش معایبی از قبیل قطبش غلظتی (تفاوت در قابلیت تراوش پذیری ذرات با اندازه های مختلف سبب می شود که ذراتی که نسبتا کندتر عبور می کنند در مجاورت غشا تجمع یابند و بدین ترتیب توزیع غلظت در جریان خوراک تغییر یابد . این پدیده قطبش غلظتی نام دارد که در صورت تداوم ، یکی از مهم ترین دلایل گرفتن غشاهاست ) و گرفتگی غشاها ، طول عمر كوتاه غشا ، انتخاب پذیری و دبی كم عبوری ازغشاها و هزینه بالای ساخت را دارد .

تعريف غشاء

غشاء لايهاي است نازك، كه ميتواند اجزاي يك سيال را به طور انتخابي از آن جدا كند. به عبارت ديگر غشاء وسيلهاي است كه جداسازي مواد را عمدتاً بر اساس اندازههاي مولكولي آنها ممكن ﻣﻲسازد. البته در اين فرآيند علاوه بر اندازه، عوامل ديگري نيز دخالت دارند.

در يك فرآيند غشايي عموﻣﴼ دو فاز وجود دارند كه به وسيله فاز سوم (غشاء) به طور فيزيكي از يكديگر جدا شدهاند. غشاء انتقال جرم بين دو فاز را كنترل ﻣﻲنمايد. فازها به صورت مخلوطي از اجزاء ﻣﻲباشند. در اين حالت يكي از اجزاء موجود در مخلوط بيش از سايرين از غشاء عبور ميکند. به عبارت ديگر غشاء نسبت به يكي از اجزاء انتخابگر(1) است. در اين صورت انتقال آن جزء از يك فاز به فاز ديگر توسط غشاء انجام خواهد شد. به اين ترتيب يكي از فازها غني از آن جزء و ديگري از آن تهي ﻣﻲگردد.

به طور خلاصه عملکرد يک غشاء توسط دو خاصيت به نامهاي تراوشپذيري[2] و انتخابگري يا انتخابپذيري [3] ارزيابي ميشود. بسياري از مواد كه تصور نميشود غشاء باشند (به عنوان مثال پوششهاي محافظ يا مواد بستهبندي)، داراي خواصي هستند كه منطبق بر خاصيت غشاء است و در واقع غشاء ﻣﻲباشند. بنابراين ميتوان نتيجه گرفت که تمام موادي كه به عنوان غشاء عمل ﻣﻲكنند يك خاصيت كلي دارند و آن اين است كه مواد مختلف را به طور انتخابي از خود عبور ﻣﻲدهند.

صافىها و سيستمهاى تصفيه آب در کشاورزی

صافىها بهمنظور جلوگيرى از ورود مواد ناخواسته به داخل سيستم آبيارى قطرهاى بهکار برده مىشوند. صافىها انواع و اقسام مختلف دارند اما در آبيارى قطرهاى سه نوع آن بيشتر کاربرد دارد که عبارتند از صافىهاى صافىدار (Screen)، صافىهاى شنى و صافىهاى سانتريفوژى يا سيکلونى کهد در شکل (انواع مختلف صفاهاى توري، شنى و سانتريفوژي) نشان داده شده است.

صافىهاى تورى

صافىهاى تورى متداولترين نوع فيلتر درآبيارى قطرهاى است. غالباً در فرآيند تصفيه آب ابتدا يک صافى تورى قرار داده مىشود. همانطور که در شکل (انواع مختلف صافىهاى توري، شنى و سانتريفوژي) مشاهده مىگردد در صافىهاى تورى آب پس از آنکه وارد دستگاه صافى شد قبل از خروج از آن از يک صفحه سوراخدار عبور مىکند. صافىها از نظر قطر چشمهها استاندارد و بر حسب عددى به نام شمارهمش (mesh) مشخص مىگردند. در جدول (طبقهبندى صافىها و اندازه ذرات) طبقهبندى صافىها بر حسب شماره مش نوشته شده است. مثلاً درصافىهاى شماره ۴۰ قطر چشمههاى صافى ۴۲۵ ميکرون است و اين صافى مىتواند مانع از عبور ذرات سيلت بشود. صافىهايى که در آبيارى قطرهاى بهکار برده مىشود غالباً از مش شماره ۱۰۰ يا ۲۰۰ درست شدهاند که قادرند موادى را که قطر معادل آنها ۱۵۰ يا ۷۵ ميکرون باشد از آب جدا سازند.

صافىهاى شنى

صافىهاى شنى از محفظهاى که درآن گراولهاى ريز و شن ريخته شده است درست شدهاند. اين صافىها قادرند مقدار نسبتاً زيادى ذرات معلق را از آب جدا نمايند. توانايى آنها در خارج ساختن ذراتى که قطرشان بين ۱۰۰ تا ۲۵ ميکرون است بر اساس استاندارد ASAE در اين صافىها دبى جريان به ازاء هر متر مربع سطح فيلتر نبايد از ۱۴ ليتر در ساعت تجاوز کند. ضخامت صافىهاى شنى مىبايست حداقل ۵۰ سانتىمتر باشد.

جدا کردن باکتريها از آب با استفاده از نانوغشاي جديد

اندازه مولکولهاي آب و ميکروبها در حد نانومتري بوده و در نتيجه نميتوان آنها را با چشم غيرمسلح مشاهده کرد. اما در مقياس ميکروسکوپي اندازه اين دو کاملاً باهم فرق دارد. يک مولکول آب اندازهاي کمتر از يک نانومتر دارد، در حالي که اندازه برخي از کوچکترين باکتريها به دويست نانومتر ميرسد.

حال گروهي از محققان دانشگاه بوفالو با استفاده از پليمر خاصي به نام کوپليمر بلاک، نانوغشاي جديدي توليد کردهاند که حاوي حفراتي به قطر 55 نانومتر است. بدين ترتيب مولکول هاي آب ميتوانند از اين غشا عبور کنند، اما باکتريها اين امکان را پيدا نميکنند.

جاويد رضايف، استاد شيمي دانشگاه بوفالو که رهبري اين گروه را بر عهده داشته است، ميگويد اينها بزرگترين حفراتي هستند که تاکنون با استفاده از کوپليمر بلاک توليد شدهاند. کوپليمرهاي بلاک ويژگيهاي خاصي دارند که موجب ميشود اندازه حفرات يکسان باشد.

فرایندهای غشایی - الکترودیالیز

الف- جداسازی در فرایند غشایی بر اساس سایز ذرات: غشای (ممبران) دارای حفرهها و سوراخهایی است که برخی از اجزای میتوانند از آن عبور کرده و برخی دیگر نمیتوانند عبور کنند در اصل میتوان گفت ممبران مانند یک غربال یا الک عمل مینماید.

ب- پدیدة نفوذ - دفع: در این حالت غشاء دارای حفره و سوراخ نبوده بلکه ذرات در غشا حل شده بوسیلة پدیده نفوذ (diffusion ) به آن طرف غشا راه پیدا میکنند و سپس در آن طرف غشا بوسیله پدیدة دفع (desorption ) وارد فاز دیگر میشود.

ج- اولویتبندی عبور ذرات بوسیله غشاء: در این حالت بسته به ابعاد حفرهها و سوراخهای غشاء و ابعاد و نوع ملکولها و ناخالصیها غشاء برای برخی از ذرات ایجاد مقاومت کرده و عبور آنها را با مشکل مواجه میکند.

فرایندهای غشایی بر اساس اندازه جداسازی ذرات از 02/.- 10 میکرومتر (100000- 200 انگستروم) تا 0001/.-001/. میکرومتر (10-1 انگستروم) به چهار نوع تقسیم میکنند:

1- میکرو فیلتراسیون 2- اولترا فیلتراسیون 3- نانو فیلتراسیون 4- اسمز معکوس

اسمز معکوس (REVERCE OSMOSIS ): اسمز معکوس فرایندی فیزیکی است که میتوان از محلولی (حلال + ناخالصی) به کمک یک غشاء نیمهتراوا حلال تقریباً خالصی تهیه کرد. اسمز معکوس میتواند 99% مواد معدنی حل شده را از آب حذف کند. اگر یک غشاء نیمهتراوا بین دو محلول با غلظتهای متفاوت قرارگیرد، مقداری از حلال از یک طرف غشا به طرف دیگر منتقل میشود، جهت حرکت به گونهای است که محلول غلیظتر را رقیق نماید که این پدیده را اسمز گویند. این عمل باعث میشود سطح محلول در آب غلیظتر بالا رود، اختلاف سطح ایجادشده در حالت تعادل بین دو محلول، از نظر غلظت نمک، را فشار اسمزی گویند. حال اگر فشاری بیش از فشار اسمزی به محلول غلیظ وارد کنیم، جهت حرکت آب برعکس شده آب از غشاء نیمهتراوا عبور کرده وارد محیط رقیقتر میشود؛ در حالی که ناخالصیها نمیتوانند از غشاء عبور کنند.